Станки для производство светильников ZGSM – станки SMT

Станки для производство светильников ZGSM – станки SMT

Введение

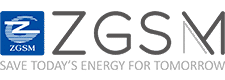

Основная технология светодиодных фонарей – это светодиод, светодиод – это сокращение от светоизлучающего диода. Светодиод — это полупроводниковое устройство, которое, говоря простым языком, излучает свет, когда через него проходит ток. Принцип заключается в том, что когда диод пропускает прямой ток, небольшое количество электронов отправляется из p→n, а небольшое количество дырок отправляется из n→p. Дырки и электроны текут от электродов к p-n переходу при разных электродных напряжениях. На границе перехода дырки и электроны встречаются и рекомбинируют, а электроны переходят на более низкие энергетические уровни, высвобождая энергию в виде фотонов. Когда через светодиод проходит ток, электроны и дырки рекомбинируют, излучая при этом свет. Светодиоды позволяют току течь вперед и блокируют ток в обратном направлении.

Зная принцип, в этой статье мы дадим подробное введение в некоторые основные параметры светодиодов, меры предосторожности при использовании и некоторые сведения о машине для размещения SMT в реальном производстве. Мы надеемся, что каждый сможет глубже понять светодиоды и их применение в производстве осветительных приборов.

Эффективность светодиодных чипов

Светодиоды широко используются из-за их высокой светоотдачи. При производстве полупроводниковых изделий производительность варьируется от среднего значения, указанного в техническом паспорте производителя. Поэтому производители классифицируют светодиодные компоненты по их световому потоку (эффективности), цветности, пиковой или доминирующей длине волны и прямому напряжению. ZGSM будет выбирать светодиоды среднего и высокого качества, а их светоотдача обычно может достигать 170-180 лм/Вт. Применительно к светодиодным лампам их общая светоотдача может достигать 140-150 лм/Вт. Это гарантирует, что наш продукт включает в себя уличные фонари, прожекторы, встраиваемый светильник и другие светильники и может превзойти конкурентов.

CRI/CCT/МакАдам Эллипсис

CRI — это количественная мера способности источника света точно отображать цвет различных объектов по сравнению с естественными или стандартными источниками света. CRI имеет такие варианты, как 70, 80, 90 и т. д.

Источники света CCT обычно излучают свет в широком диапазоне длин волн и, как правило, считаются имеющими только один цвет. Мы называем цвет этого источника света коррелированной цветовой температурой. Она измеряется в единицах Кельвина и чаще всего встречается в диапазоне от 2200 до 6500 градусов Кельвина.

Эллипс МакАдама показывает отклонения в цвете. Эллипс был изобретен и назван в честь ученого Дэвида МакАдама. Измерения МакАдама показывают, что цвета, отклоняющиеся от эталонного цвета, могут быть представлены эллипсами, расположенными вокруг начального значения, а не идеальными кругами. Эллипс МакАдама — это область на диаграмме цветности, которая охватывает все, от цвета в центре эллипса до всех цветов, неразличимых обычным человеческим глазом. Обычно есть 1 шаг, 2 шага, 3 шага, 4 шага, 5 шагов, 6 шагов и 7 шагов. Среди них 1-3 шага, невооруженным глазом в основном невозможно определить разницу, 4-5 шагов, разницу можно обнаружить невооруженным глазом осторожно, 6-7 шагов, разницу легче обнаружить невооруженным глазом, обычно для проекта уличного освещения выбираются светодиоды с разницей в 3-5.

ESD (чрезмерные переходные процессы напряжения)

Светодиоды очень чувствительны к чрезмерным переходным процессам напряжения (например, электростатическим разрядам, грозовым перенапряжениям). Если в цепи возникает такое избыточное напряжение, это может привести к повреждению светодиодов. Это вызовет ряд проблем, поскольку микросхемы светодиодов не содержат микросхемы подавления переходного напряжения (TVS) для предотвращения электростатического разряда (ESD). При работе со светодиодами мы обеспечиваем принятие необходимых мер для их защиты от чрезмерных скачков напряжения. Например, при работе вручную всегда используйте токопроводящий браслет на запястье или лодыжку и кладите его на заземленную токопроводящую подкладку. Все оборудование, станки, рабочие столы и стеллажи для хранения, которые могут соприкасаться со светодиодными чипами, должны быть должным образом заземлены.

Меры предосторожности при обращении

Светодиоды разработаны для обеспечения максимальной светоотдачи и надежности. Однако при неправильном обращении он может повредить силиконовый корпус и повлиять на общую производительность и надежность. Чтобы свести к минимуму риск повреждения силиконовой упаковки во время обращения, светодиоды следует брать только со стороны упаковки (например, Lumileds 3030 2D). Также не используйте голые руки по следующим причинам:

1. Это может привести к загрязнению поверхности светодиода, влияя на оптические свойства.

2. Это может привести к деформации светодиода и/или обрыву провода, что приведет к катастрофическому отказу (т.е. светодиод не сможет загореться)..

3. Выводная рамка может привести к травме при обращении со светодиодом голыми руками.

Мы рекомендуем использовать пинцет. При обращении со светодиодами с помощью пинцета не прилагайте слишком больших усилий. Невыполнение этого требования может привести к повреждению полимера (таким как порезы, царапины, сколы, трещины, расслоение и деформация), что приведет к выходу из строя внутренних соединений, что приведет к катастрофическому отказу (т. е. светодиод не сможет излучать свет).

SMT-процесс

SMT представляет собой комплексную технологию системной инженерии, которая охватывает подложку, дизайн, оборудование, компоненты, процесс сборки, производственные принадлежности и управление. Оборудование SMT и процесс SMT требуют стабильного напряжения на рабочем месте, предотвращения электромагнитных помех, предотвращения статического электричества, имеют хорошее освещение и средства выброса выхлопных газов, а также предъявляют особые требования к температуре, влажности и чистоте воздуха в рабочей среде. Персонал также должен пройти профессиональную техническую подготовку.

Основными компонентами процесса обработки SMT являются: печать паяльной пасты, размещение компонентов, пайка оплавлением и проверка.

1. Трафаретный принтер для нанесения паяльной пасты на печатную плату

2. Машина SMT P&P для установки светодиодов на печатную плату

3. Печь оплавления для пайки оплавлением микросхем на печатной плате

4. Проверка качества светодиодного модуля

Основными процессами процесса размещения SMT являются патч-пайка и пайка оплавлением. Далее мы рассмотрим его в двух частях.

Выберите и поместите машину (размещение компонентов)

После того, как паяльная паста напечатана, высота, объем, площадь, короткое замыкание и смещение паяльной пасты проверяются машиной для проверки паяльной пасты, чтобы убедиться, что печать паяльной пасты соответствует требованиям. SMT P&P Machine также называется Pick and Place Machine. Устанавливается после инспектора паяльной пасты. Это устройство, которое точно размещает компоненты для поверхностного монтажа на печатных платах, перемещая установочную головку. Это устройство, используемое для достижения высокоскоростного и высокоточного размещения компонентов, и является наиболее важным и сложным устройством во всей обработке и производстве микросхем SMT.

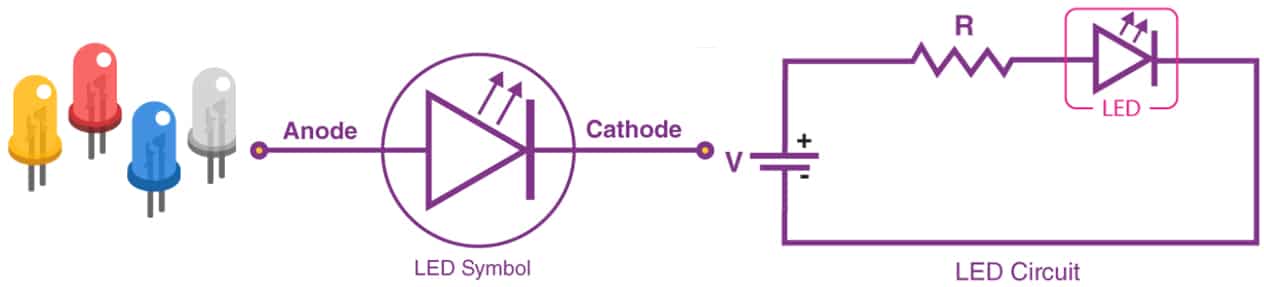

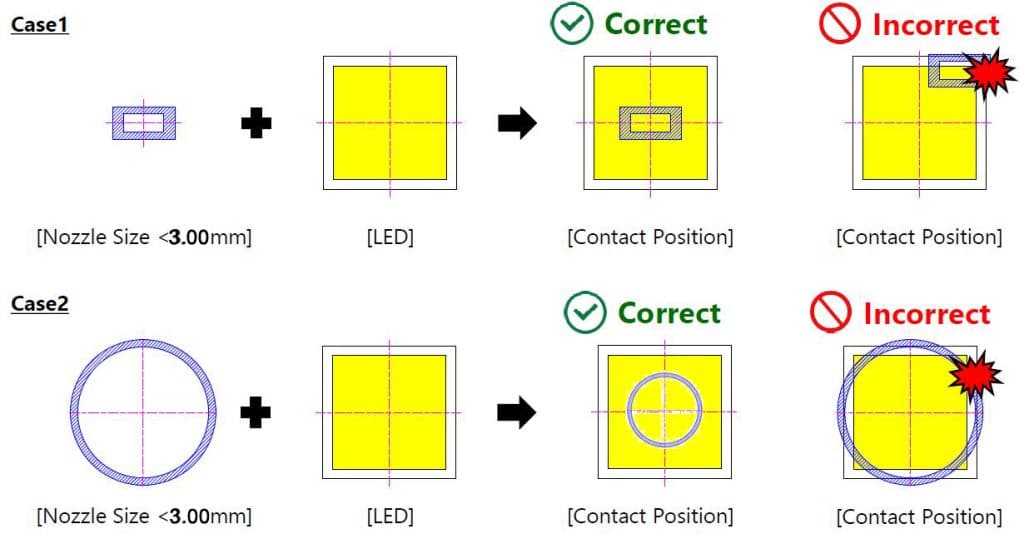

Сопло является основной частью машины Pick and Place. Светодиодные чипы упакованы в ленты и катушки, совместимые со стандартным автоматическим оборудованием для захвата и размещения, что обеспечивает оптимальную точность размещения. Обратите внимание, что сопла для захвата и размещения зависят от заказчика и подходят для обработки поверхностным монтажом. Производители светодиодов обычно рекомендуют покупателям следовать следующим рекомендациям по выбору и размещению:

- Наконечник сопла должен быть чистым и свободным от частиц.

- Во время установки и первого начального производственного цикла проверьте верхнюю поверхность светодиодных чипов после обработки SMT, чтобы убедиться, что светодиодные чипы случайно не повреждены соплом для захвата и установки.

- Положение сопла должно быть в центре светодиодных чипов, а его размер не должен превышать размер светодиодных чипов. Площадь всасывания сопла должна быть меньше площади излучения светодиода.

- Рекомендуемое место для удаления ленты — прямо рядом с тем местом, где насадка захватывает светодиод, чтобы предотвратить опрокидывание светодиода внутри пакета с лентой и его повреждение соплом.

- Рекомендуемая высота сопла для захвата определяется производителем лампы.В качестве примера возьмем лампы Nichia.После того, как светодиод установлен на паяльной пасте на печатной плате, сопло должно дополнительно вдавливать светодиод в печатную плату на 0,2 мм.

Пайка оплавлением

Пайка оплавлением является одним из основных процессов поверхностного монтажа, который играет важную роль в производстве осветительных приборов. Пайка оплавлением в основном используется для пайки светодиодов на печатной плате. Он основан на нагреве, чтобы расплавить паяльную пасту, чтобы компоненты микросхемы (светодиоды) и печатные платы сплавились и спаялись вместе, а затем паяльная паста охлаждается пайкой оплавлением для охлаждения компонентов, чтобы они отвердели вместе.

Почему пайка оплавлением называется? Первоначально паяльная паста смешивается с некоторыми химическими веществами, такими как порошок металлического олова и флюс, но можно сказать, что олово в ней существует независимо в виде маленьких оловянных шариков. После разных температур, когда температура превышает 217 градусов по Цельсию, эти маленькие оловянные шарики будут таять. После катализа потоком и другими элементами бесчисленные мелкие частицы будут объединены в одну, то есть эти мелкие частицы вернутся в текущее состояние (жидкое состояние). Этот процесс часто называют обратным холодильником, что означает, что порошок олова возвращается в жидкое состояние из предыдущего твердого состояния, а затем возвращается в твердое состояние из зоны охлаждения.

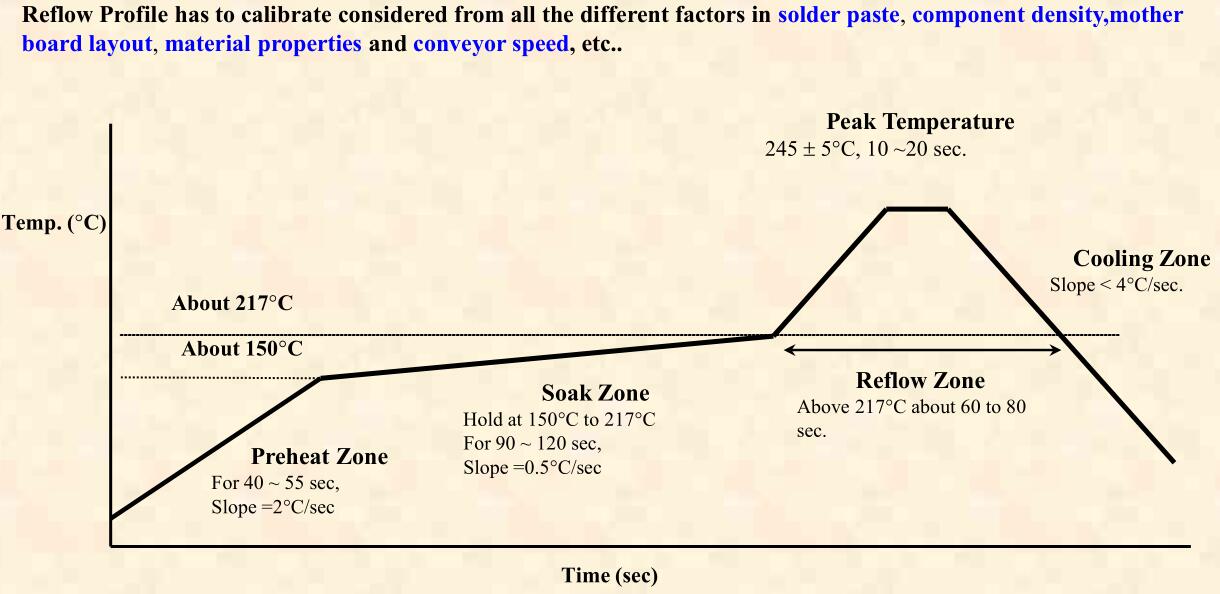

Профиль перекомпоновки

Пайка оплавлением является ключевым процессом в производстве SMT, и разумная настройка температурной кривой (т. е. профиля оплавлением) является ключом к обеспечению качества пайки оплавлением. Неправильная температурная кривая вызовет дефекты сварки, такие как неполная сварка, виртуальная сварка, деформация компонентов, чрезмерное количество шариков припоя и т. д. на печатной плате, что повлияет на качество продукта.

Из приведенного выше рисунка видно, что кривая температуры печи в основном разделена на четыре части. Зона предварительного нагрева, активная зона, зона оплавления и зона охлаждения. Зона предварительного нагрева в основном предварительно нагревает печатную плату и компоненты для достижения баланса и в то же время удаляет влагу и растворитель из паяльной пасты, чтобы предотвратить оседание паяльной пасты и разбрызгивание припоя. При этом необходимо следить за тем, чтобы повышение температуры было относительно медленным, чтобы избежать повреждения компонентов, вызванного быстрым повышением температуры. Активная зона гарантирует, что припой полностью высохнет до достижения температуры оплавления, а также активирует флюс для удаления оксидов металлов с компонентов, контактных площадок и порошка припоя. Время составляет около 60~120 секунд (в зависимости от свойств припоя). В зоне оплавления припой в паяльной пасте начинает плавить золотой порошок, и он снова находится в текучем состоянии, чтобы заменить жидкий флюс для смачивания контактных площадок и компонентов в течение 60–90 секунд. Температура пайки оплавлением должна быть выше температуры плавления паяльной пасты, обычно на 20 градусов выше температуры плавления, чтобы обеспечить качество пайки оплавлением. В зоне охлаждения припой затвердевает по мере снижения температуры, так что компоненты и паяльная паста образуют хороший электрический контакт, а скорость охлаждения должна быть такой же, как и скорость предварительного нагрева.

Видео о станке SMT

Проверка светодиодных модулей

После того, как светодиодный модуль будет изготовлен, мы установим его на корпус светильника, чтобы адаптировать его к источнику питания светодиода.Обычно для управления светодиодными модулями используется светодиодный драйвер постоянного тока, ZGSM считает, что драйвер постоянного тока — лучший способ управления мощными светодиодами, поскольку он поддерживает постоянную яркость для всех светодиодов в серии. После сборки лампы необходимо 24 часа прогрева, чтобы определить рабочее состояние светодиода. В то же время мы будем пробовать и проверять, соответствует ли светоотдача ламп требованиям, чтобы клиенты могли убедиться, что клиенты получают отличный продукт.

Изготовление светильников

После того, как светодиодный модуль будет изготовлен, мы установим его на корпус светильника, чтобы адаптировать его к источнику питания светодиода. Обычно для управления светодиодными модулями используется драйвер постоянного тока, ZGSM считает, что драйвер постоянного тока — лучший способ управления мощными светодиодами, поскольку он поддерживает постоянную яркость для всех светодиодов в серии. После сборки лампы необходимо 24 часа выдержки, чтобы определить рабочее состояние светодиодов. В то же время мы будем пробовать и проверять, соответствует ли светоотдача ламп (ниже фото тестирования уличного освещения) требованиям, чтобы мы могли гарантировать, что клиенты получат отличный продукт.

Резюме

Благодаря этой статье мы надеемся, что у каждого есть определенное понимание светодиодов, эффективности светодиодного света, процесса поверхностного монтажа, проверки светодиодных модулей и производства осветительных приборов. ZGSM строго следует описанному выше процессу производства светодиодных уличных фонарей, прожекторов, фонарей для автозаправочных станций, фонарей для столбов, фонарей для высоких пролетов и уличных фонарей на солнечных батареях и т. д., чтобы гарантировать качество продукции. Основываясь на вышеуказанном производственном процессе, ZGSM осмеливается предоставить 5-10 лет гарантии на лампы. Если вы заинтересованы в продуктах светодиодного освещения, будь то внутреннее освещение или наружное освещение, вы можете связаться с нами в любое время, ZGSM стремится предоставить вам продукцию и услуги самого высокого качества.